تعرف الخرسانة الرغوية بأنها الخرسانة الخلوية الخفيفة التي يمكن تصنيفها على أنها خرسانة خفيفة الوزن (كثافة من 400 إلى 1850 كجم/م 3) مع فراغات هوائية عشوائية ناتجة عن خليط عوامل الرغوة. تتميز الخرسانة الرغوية بقدرتها العالية على التدفق ومحتوى الأسمنت المنخفض واستخدام الركام المنخفض والعزل الحراري الممتاز. علاوة على ذلك ، تعتبر الخرسانة الرغوية حلاً اقتصاديًا في تصنيع مواد ومكونات بناء خفيفة الوزن.

تاريخيًا ، أدرك الرومان لأول مرة أنه بإضافة دم حيواني إلى مزيج من الحصى الصغير والرمل الخشن مع الجير الساخن والماء وتحريكه ، تشكلت فقاعات هواء صغيرة تجعل المزيج أكثر قابلية للتطبيق وقوة التحمل. ومع ذلك ، تم تسجيل براءة اختراع أول الخرسانة الرغوية القائمة على الأسمنت البورتلاندي في عام 1923 من قبل أكسل إريكسون.

من أجل تبسيط استخدامه في التطبيقات الهيكلية. حتى الآن ، أفاد بعض الباحثين أن الخرسانة الرغوية تمتلك خصائص فائقة مثل الكثافة المنخفضة التي تساعد على تقليل الأحمال الهيكلية الميتة ، وحجم الأساس ، والعمالة ، وتكاليف النقل والتشغيل. إلى جانب ذلك ، فإنه يعزز مقاومة الحريق والتوصيل الحراري وامتصاص الصوت بسبب سطحه التركيبي وخلايا هيكلية دقيقة، ومن ثم يتم توسيعها لتوضيح التحسينات في نسب تصميم الخرسانة الرغوية واختيار المواد المكونة من أجل إثراء أدائها في حالات جديدة ومتصلبة.

تتكون الخرسانة الرغوية من مكونات أساسية وتكميلية. المكونات الأساسية هي الأسمنت والرمل والماء، بالإضافة إلى السن/الزلط لإنتاج الخرسانة ، في حين أن المواد التكميلية هي الرماد المتطاير والملدنات والألياف.

1-مادة الربط-Binder

الأسمنت هو المادة الرابطة الأكثر انتشارًا في الخرسانة الرغوية. أنواع الأسمنت المستخدمة في الخرسانة الرغوية هي الأسمنت البورتلاندي العادي ، والأسمنت البورتلاندي سريع التصلب ، والأسمنت الكالسيوم سلفو ألومينات ، والأسمنت عالي الألومينا ، والذي يمكن استخدامه في نطاقات تتراوح بين 25٪ و 100٪ من محتوى المادة الرابطة.

2-عامل الرغوة-Foam Agent

تتحكم عوامل الرغوة في كثافة الخرسانة من خلال معدل فقاعات الهواء المتكونة في خليط الأسمنت. تُعرَّف فقاعات الرغوة بأنها فراغات هوائية مغلقة تتشكل بسبب إضافة عامل الرغوة. عادة ما تكون عوامل الرغوة اصطناعية ، وقائمة على البروتين ، ومنظفات ، وراتنجات صمغ ، وبروتين متحلل ، وصابون راتينج ، وصابونين ، وأكثر عوامل الرغوة شيوعًا هي الاصطناعية والبروتينية.

تؤدي عوامل الرغوة القائمة على البروتين إلى بنية فقاعية أقوى وأكثر انغلاقًا تسمح بإدراج كميات أكبر من الهواء وتوفر أيضًا شبكة فراغ هواء أكثر استقرارًا بينما تنتج العناصر الاصطناعية تمددًا أكبر وبالتالي كثافة أقل. محتوى عامل الرغوة له تأثير كبير على خصائص كل من الخرسانة الطازجة والمتصلبة. يُذكر أن حجم الرغوة الزائد يؤدي إلى انخفاض في التدفق.

تتراوح الفراغات الهوائية بين 6٪ و 35٪ من الحجم الإجمالي للخليط النهائي في معظم تطبيقات الخرسانة الرغوية. يتم إنتاج الرغوة كما تم إدخالها بواسطة

ACI 523.3R-93 عن طريق مزج عامل الرغوة والماء والهواء المضغوط (الناتج عن ضاغط الهواء) بنسب محسوبة مسبقًا في مولد الرغوة معايرة لمعدل التفريغ.

3-الماء والملدنات-Water and Plasticizer

تعتمد متطلبات الماء في الخرسانة الرغوية على المكونات واستخدام المواد المضافة. محتوى الماء المنخفض تسبب في أن يكون المزيج شديد الصلابة وأن الفقاعات تتكسر أثناء الخلط مما أدى إلى زيادة الكثافة. وبالمثل، في حالة المحتوى المائي العالي ، كان المزيج رقيقًا جدًا بحيث لا يمكنه حمل الفقاعات التي تسببت في فصل الرغوة عن الخليط ، وبالتالي تمت زيادة الكثافة النهائية.

بشكل عام ، تم اقتراح نطاق نسبة الماء إلى الأسمنت ليكون من 0.4 إلى 1.25 أو في نطاق من 6.5٪ إلى 14٪ من الكثافة المستهدفة. علاوة على ذلك ، تؤثر جودة المياه المستخدمة في إنتاج الخرسانة الرغوية. بناءً على ACI 523.3R-93 ، يوصى بأن تكون المياه المستخدمة في تصميم الخلطة الخرسانية الرغوية نظيفة وطازجة وصالحة للشرب تمامًا. يمكن أيضًا استخدام المياه غير الصالحة للشرب عندما تكتسب الخرسانة الرغوية 90 ٪ من القوة في 7-28.

كلما زادت نسبة الماء/الأسمنت ، يجب زيادة نسبة الرمل أيضًا. كما أن إضافة الكمية المناسبة من الماء في المزيج يجب أن يتم تصورها من خلال الاتساق بدلاً من نسبة الماء / الأسمنت المحددة مسبقًا. أيضًا ، يجب أن تكون كمية الماء مناسبة لضمان قابلية تشغيل المعجون أو الملاط المخلوط مسبقًا مقبول لمزيج التصميم الطازج للخرسانة الرغوية. خلاف ذلك ، فإن الأسمنت يمتص الماء من الرغوة ويسبب انحطاطًا سريعًا للرغوة. يجب أن تكون نسبة الماء/الأسمنت المثلى محدودة بين 0.5 و 0.6 كما اقترحت جمعية الأسمنت البريطانية.

يتم استخدام الملدنات بشكل كبير لتحسين قابلية التشغيل ولتثبيت توافق الخرسانة الرغوية. يتم تعريفها عمليًا على أنها مخفضات المياه المستخدمة لزيادة أداء الخرسانة الطازجة من خلال تسهيل حركتها ومرونتها ؛ ومع ذلك ، لم يلاحظ أي آثار كبيرة على الفصل ملموسة. أحد أكثر الملدنات شعبية في إنتاج الخرسانة الرغوية هو الفلور الخافض للتوتر السطحي (FS1). يستخدم FS1 بشكل عام لتقليل كمية ماء الخلط وأيضًا يسرع بشكل هامشي من اكتساب القوة للخرسانة الرغوية المنتجة. يتراوح محتوى الملدنات تقريبًا بين 0.45٪ و 5٪ من حجم عامل الرغوة.

4-ألياف-Fibers

الألياف المستخدمة في الخرسانة الرغوية إما ألياف تركيبية أو طبيعية ، وهي: الزجاج المقاوم للقلويات ، والتيل ، والصلب ، وألياف النخيل الزيتية ، وألياف البولي بروبلين.

يتراوح الجزء الحجمي لهذا النوع من الألياف بين 0.25٪ و 0.4٪ من الحجم الكلي لمكونات تصميم المزيج.

لوحظ تحسن كبير في الخصائص الميكانيكية والصدمية عندما تم تقوية الخرسانة الرغوية بألياف البولي بروبلين. تم الكشف لاحقًا أن استخدام تقوية الألياف يمكن أن يغير السلوك النموذجي للخرسانة الرغوية من الهشة إلى البلاستيك المرن المطيل. كما تم استخدام ألياف الصلب لتقوية الخرسانة الرغوية ، وإن لم يتم اقتراح استخدام ألياف الصلب بسبب وزنها الثقيل.

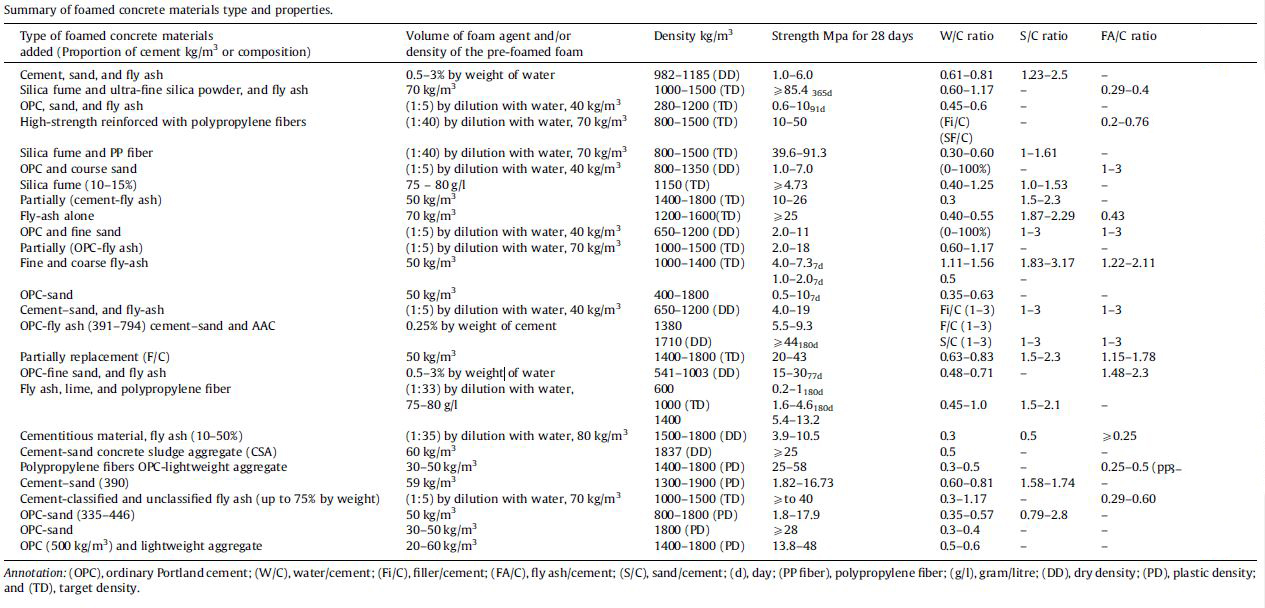

فيما يلي جدول مفصل بمكونات ونسب المواد الداخلة في خلطة الخرسانة الرغوية

للخرسانة الرغوية عدة استخدامات أهمها:

– الردم أسفل شبكة التدفئة الأرضية

– عمل طبقات ومدات الميلان الخفيفة. وتستخدم للتسوية والميول وتغطية المواسير في الأسطح

– حواجز التوقف المستخدمة في المطارات

– عمل الكتل والبلاطات الخفيفة للقواطع والجدران المحملة بسبب قابلية تشغيلها العالية

– كمادة لملء جدران المنازل أو الفجوات الصناعية

– عمل طبقات التسوية للأرضيات

– لأغراض العزل الحراري للسطوح بأقل أوزان إضافية

– عمل طبقات تحت الارضية للطرق والجسور

– أعمال تنسيق الحدائق والديكورات الخارجية

– بناء ملاعب التنس أو كرة السلة أو الطائرة أو مضمار الجري

– حقن التربة وتقويتها ومنع انزلاقها

- إعادة بناء المباني القديمة وترميمها بسبب خفة الوزن وسهولة التعامل بها